【PLC勉強会】#3 図面が信用ない!どう解析する?現場で実践3STEP

- 他人が作った古いPLC設備を初めて任された

- 解析の進め方が分からず、手が止まっている

- 一人で判断して現場を進める必要がある

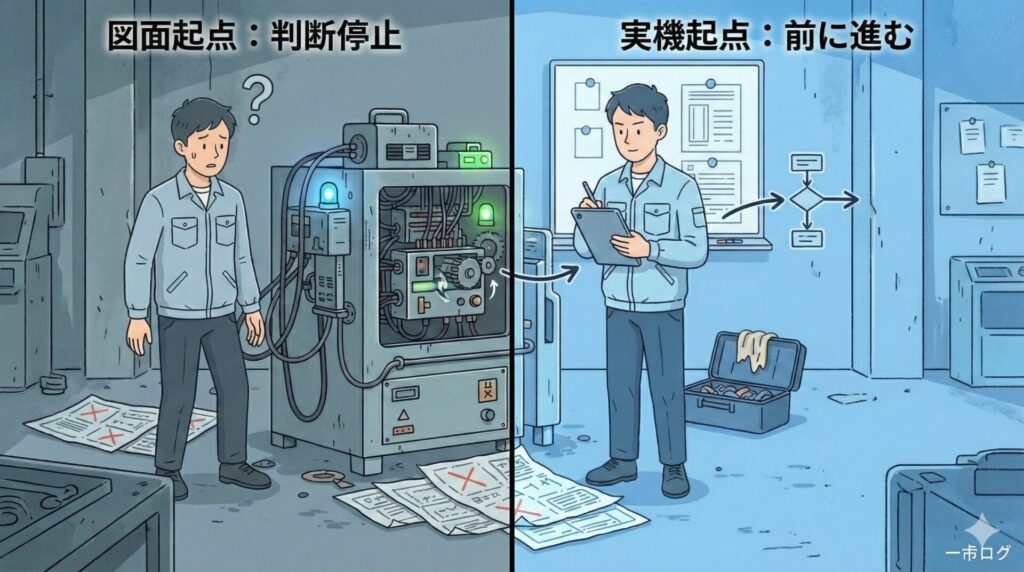

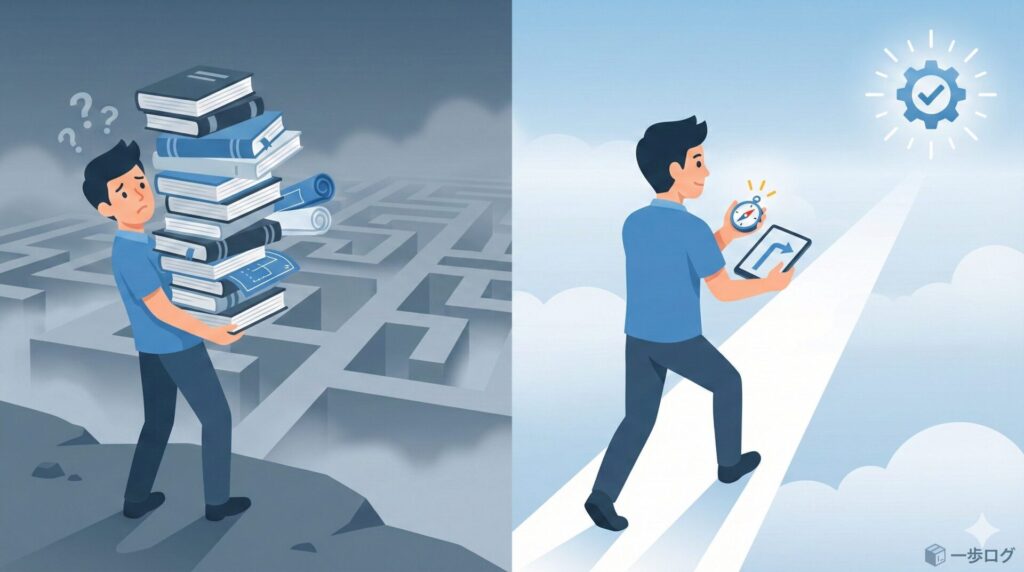

古い設備の解析を任されたとき、「とりあえず図面を見る」「仕様書を読み込む」ことから始めていないでしょうか?

ところが実際の現場では、図面と実機の構成が違う、通信方式が書かれていない、仕様通りに動いていない、といった状況が珍しくありません。

特に他人が作った10年前の設備では、机上の情報を信じるほど判断が止まり、解析が迷走してしまいます。

私は2012年から14年間、PLCや制御設備の実務に携わり、2018年以降は累計84件・50人以上の技術者指導を行ってきました。その中で一貫して伝えているのが、「古い設備解析では実機の動きこそが正解である」という考え方です。

本記事では、図面や仕様書が信用できない状況で正しい解析の順番を、実際の画像センサとPLC通信の事例を交えて解説します。

読み終える頃には、設備解析で迷わない判断軸が手に入り、次の案件でも同じ考え方を使えるようになるはずです。

結論はシンプルで、解析は「実機起点」で進めるべきだということです。

無駄に机の上で調べる必要はなにもない!

実機ベースで最短作業が最適!

設備解析は「実際の動き」が正解!

古い設備では、図面や仕様書が現状を正しく反映していないことが多く、改造や現場対応の積み重ねによって実機とのズレが生じています。

設備解析で最も信頼できる情報は、今この瞬間に動いている実機の挙動です。

実機を正解と定義することで、判断軸が明確になり解析が止まらなくなります。

設備解析とは、すべてを理解することではなく、前に進むために情報を整理し判断を続ける作業なのです。

図面が反映されてない!は言い訳です。

困難な状況も乗り越えられるのが1流の設計者!

図面や仕様書が嘘をつく

- 現場対応や改造の積み重ねで、図面が更新されない

- 古い設備では、設計糸や判断理由が残ってない

- 結果、「なぜこの構成なのか?」が分からなくなる

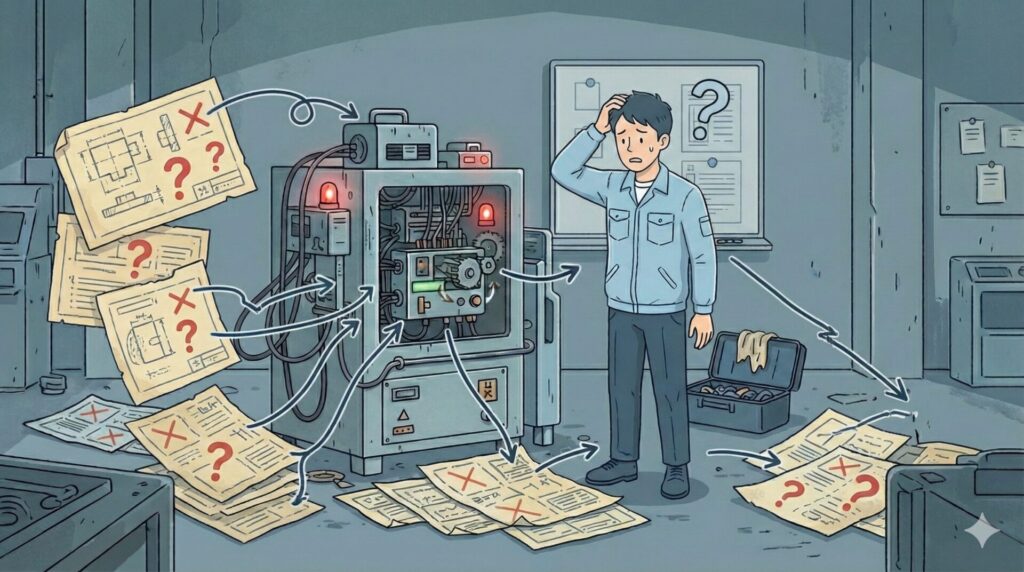

古い設備の解析で最初に直面するのが、「図面や仕様書が現状を正しく表していない」という問題です。

設備は一度作って終わりではなく、現場対応や改造、部品の置き換えを繰り返しながら使われ続けます。

その過程で、図面が更新されないまま運用されることは珍しくありません。

特に10年以上前の設備では、設計意図が分からずに図面通りに追うほど実機と食い違いが増えます。

結果として、図面通りに追いかけても、実機と合わない箇所が次々に出てきます。

これが、解析が止まる最大の原因です。

現場では生産が最優先!その場で修正して図面に反映し忘れなんで日常茶飯事の出来事

実機だけが唯一の事実

このような状況で唯一信用できるのが、目の前で動いている実機です。

- ボタンを押したら何が動くのか?

- どのタイミングで信号が変わるのか?

- 異常時に設備がどう振舞うか?

これらは、誰の解釈も入らない「事実」です。

実機の挙動は、たとえ設計ミスや行き当たりばったりの実装であっても、「現状の正解」として存在しています。

古い設備解析では、この現状の正解を基準に、プログラムや図面を照らし合わせる姿勢が不可欠です。

とりあえず現場で確認!は癖付けしたい

実機起点で考えれば判断が停止しない

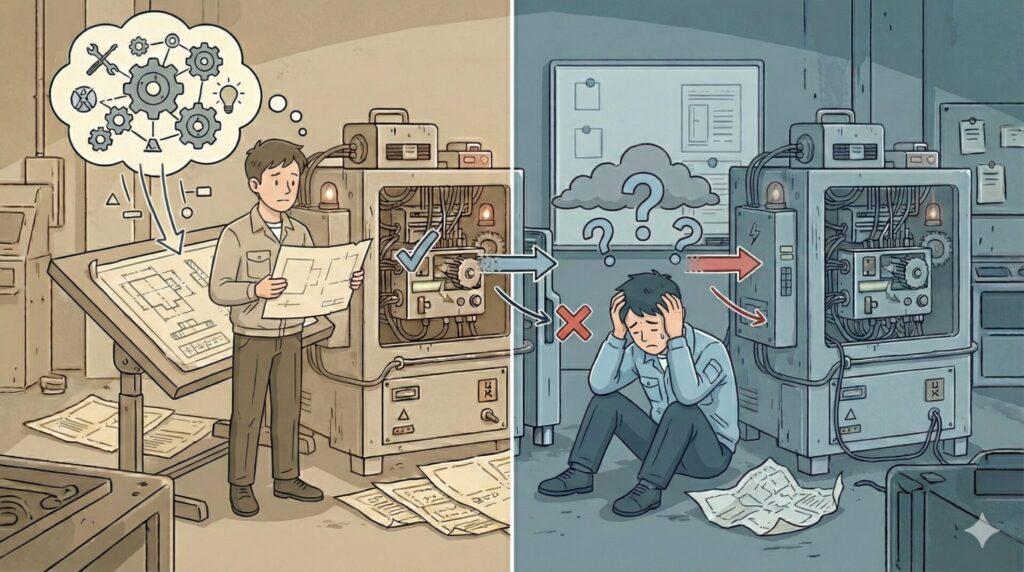

- 図面や仕様書起点では、前提が崩れると判断が止まりやすい

- 今わかっている「事実だけで前に進む」ことを重視する

実機を起点に考えると、「分からないから進めない」という状態を避けられます。

例えば通信方式が不明でも、「この操作でこの表示が変わる」「この信号を立てると撮像する」という事実が確認できれば、次に調べるべき範囲が自然に絞られます。

一方、図面や仕様書から入ると、前提条件が崩れた瞬間にすべてが疑わしくなり、判断が止まります。

実機起点とは、完璧な理解を目指すのではなく、「今分かっている事実だけで前に進む」ための思考法なのです。

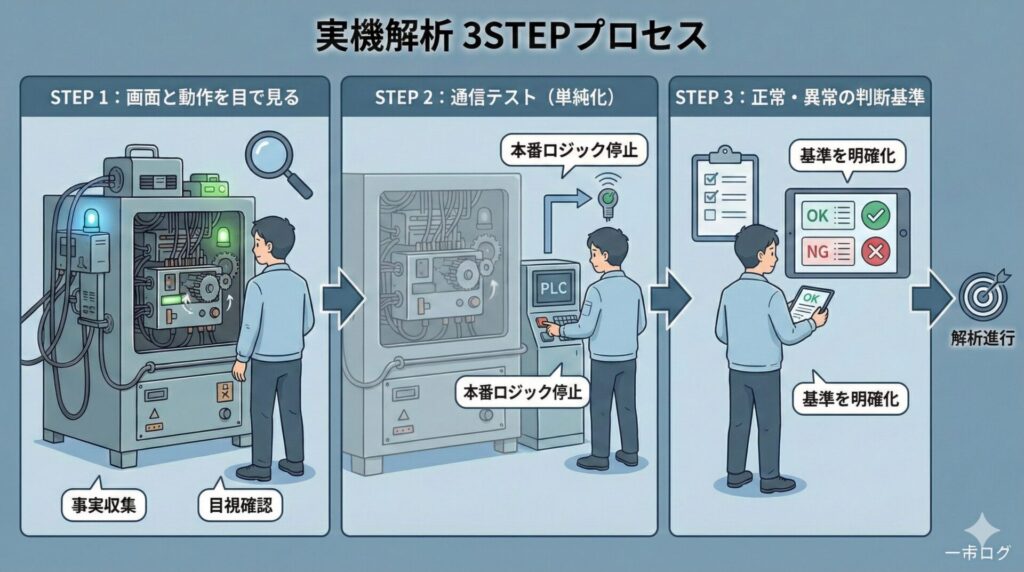

実機起点で解析する 3STEP

実機起点で解析すると言っても、確認する順番を決めずに見るだけでは意味がない。

重要なのは、「何から見て、どの順番で確認するか」を決めておくこと。

順序を間違えると、結局また図面や仕様書に戻って迷走します。

ここでは、特別な知識がなくても現場で再現できる実機起点の3STEPを紹介します。

どれも特別な知識や高度なツールは不要で、現場ですぐに再現できる手順です。

この順番を守ることで、無駄な調査や手戻りを減らし、判断を止めずに解析を進められるようになります。

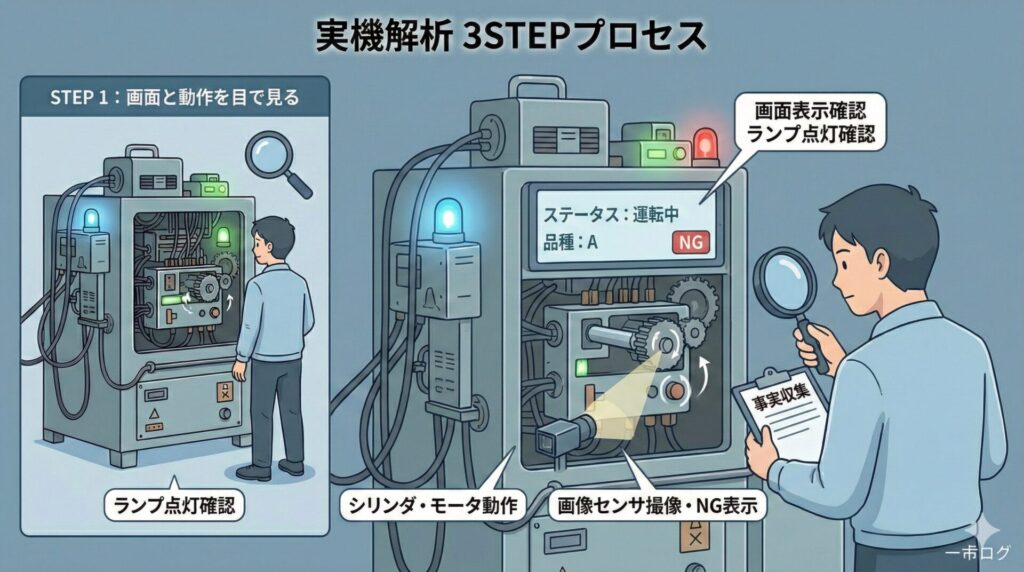

STEP1:画面と動作を目で見る

- 設備の画面表示やランプ・シリンダー・モータの動きを実機で確認する

- 画像センサ使用時は、撮像有無、品種切替、NG表示を確認する

- 「なぜ?」ではなく「何が起きているか!」を事実として集める

解析の最初にやるべきことは、プログラムを見ることではありません。設備の画面、表示ランプ、シリンダやモータの動きを、実際に目で確認することです。

画像センサが使われている場合は、撮像しているのか、品種切り替えが行われているのか、NG時にどの表示が出るのかを確認します。

この段階では「なぜそう動くのか」を考える必要はありません。「何が起きているか」を事実として集めることが目的です。

相談者もプログラムではこうなっているんだけど・・・って言っていたけど、設備が予想と違うならそれは解読が間違っています!

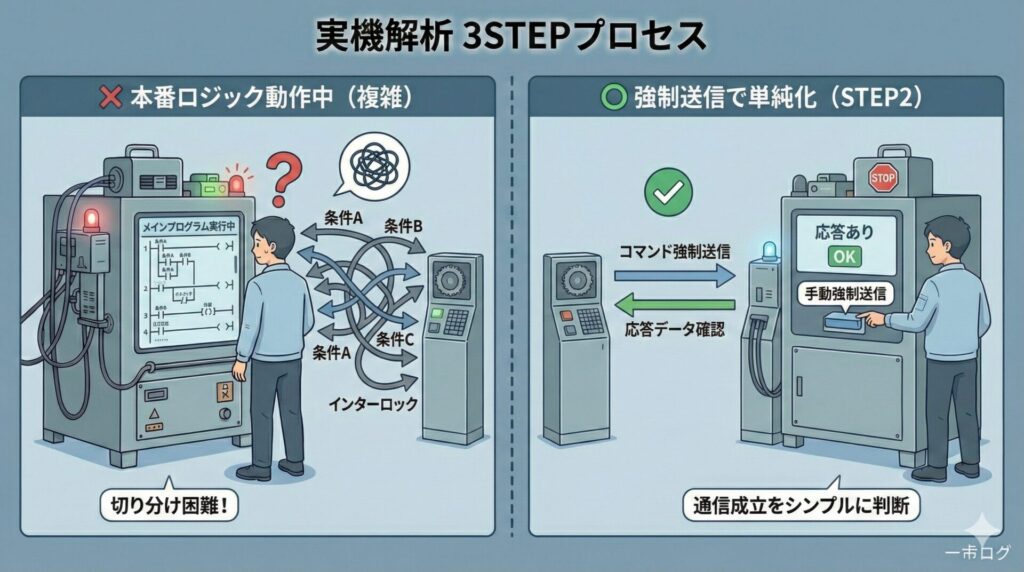

STEP2:通信テストは”本番ロジック”を回さない

- 通信解析でメインプログラムを動かしたままは切り分けが難しい

- コマンドを強制送信で、条件を単純化

- 応答データが入るのか?で、通信成立を判断

通信解析でやりがちなのが、メインプログラムを動かしながら確認しようとすることです。しかし、これでは条件が多すぎて切り分けが困難になります。

今回のようなPLCと画像センサ間の通信では、送信トリガとなるリレーを手動でONし、コマンドを強制送信する方法が有効です。

応答データが指定のデバイスに入るかどうかだけを確認することで、「通信が成立しているか」をシンプルに判断できます。

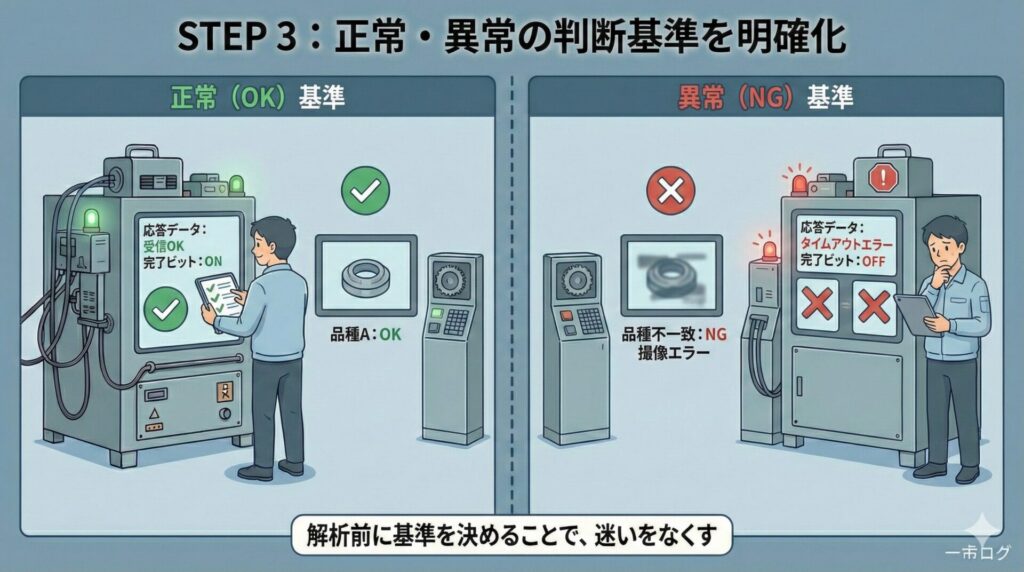

STEP3:正常・異常の判断を先に把握

解析を進める前に、「どの状態を正常」「どの状態を異常」を把握しておくことが重要です。

例えば、応答データが返ってくること、画像センサ側の画面が切り替わること、完了ビットが立つことなど、判断基準を明確にします。

決めずに解析すると、些細な違いに振り回され、無駄に時間を消費します。

判断が難しい!って人も間違っていてもいいから目星をつけることが重要

なぜ図面・仕様書から解析すると迷走する?

古い設備の解析で迷走する原因は、

図面や仕様書を最初から正解だと思い込むことです。

資料は作成当時の情報であり、改造や現場対応によって実機とズレていることが多いのが実情。

図面通りに追うほど矛盾が増え、判断が止まりやすくなります。

だからこそ、机上の情報に引きずられない考え方が必要です。

この章では、その理由を整理します。

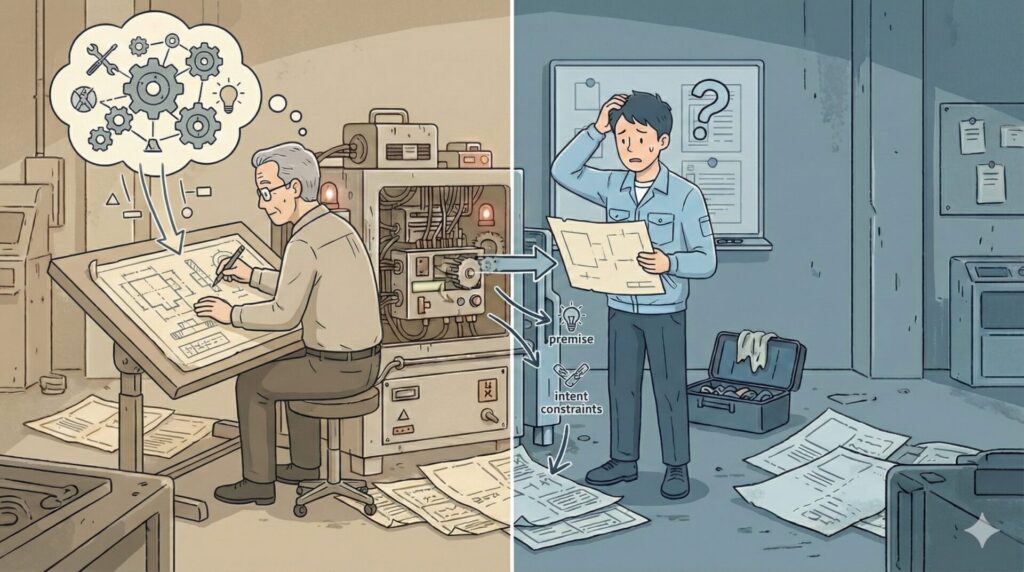

他人が作った前提条件は共有されてない

- 他人が作った設備では、前提条件が共有されていないケースが多発

- 設計者の判断基準や制約は、図面や仕様書に残っていない

- 仕様書を読んでも「なぜこうなってる?」が分からない

他人が作った設備では、「当たり前」とされていた前提条件が共有されていません。

設計者の頭の中にあった判断基準や制約条件は、図面には書かれていないからです。

その状態で仕様書を読み込んでも、「なぜこうなっているのか」が分からず、解釈が増えるだけになります。これは技術力の問題ではなく、情報の欠落によるものです。

分からないものは分からない

理解できていることを整理する

設備改造・更新が図面に反映されない

- 図面を現状の正解として扱うと、解析は破綻する

- 図面はあくまで参考資料に過ぎない

- 図面は答えではない!という認識が必要

現場では、トラブル対応や改善のために設備が改造されることがあります。しかし、その内容が図面に反映されるケースは多くありません。

結果として、図面は「過去のある時点の状態」を示す資料になってしまいます。

これを現状の図面を正解として扱うと、解析は必ず破綻します。図面は参考資料であり、答えではないという認識が必要です。

図面がこうだから!と決めつけない

最新の図面として渡されても、あくまで最新の参考資料

メーカー仕様をそのまま当てはめる危険性

メーカーのマニュアルは非常に有用ですが、あくまで標準的な使い方を示したものです。

古い設備では、仕様通りでない使われ方をしていることも珍しくありません。

仕様書を基準に考えると、「本来はこう動くはずだ」という思い込みが生まれ、実機の挙動を正しく見られなくなります。

実機確認を優先する理由はここにあります。

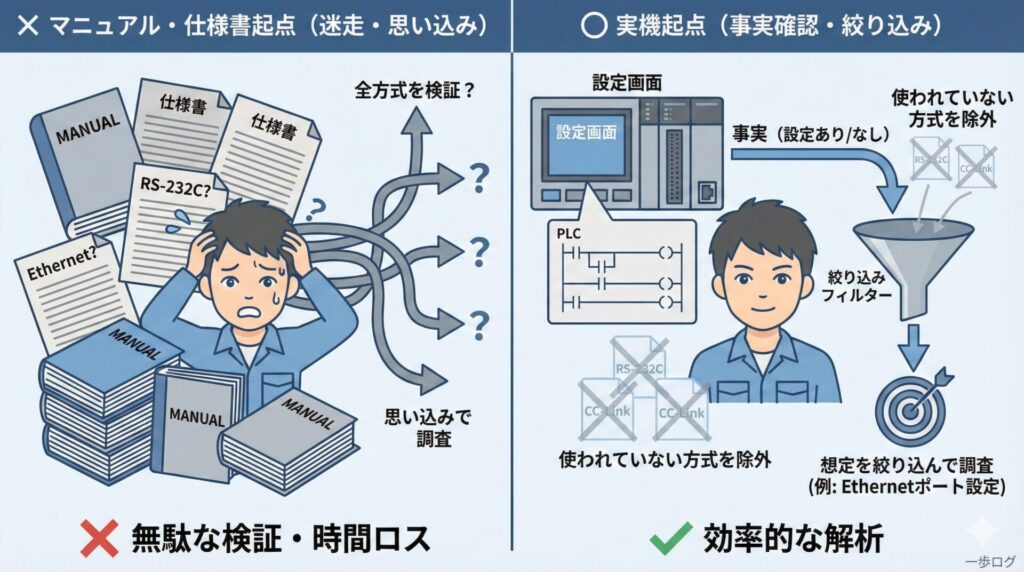

通信方式が不明な設備で、最初に見るポイント

通信方式が分からない設備では、最初からマニュアルや仕様を探すと迷いやすい。

重要なのは「今、その設備がどうやって動いているか」という事実を押さえること。

PLCの設定画面やラダープログラムを確認すれば、使われていない通信方式は自然と除外できます。

想定を絞り込んでから調べることで、無駄な検証や思い込みを防げます。

この章では、通信解析の初動で見るべきポイントを整理します。

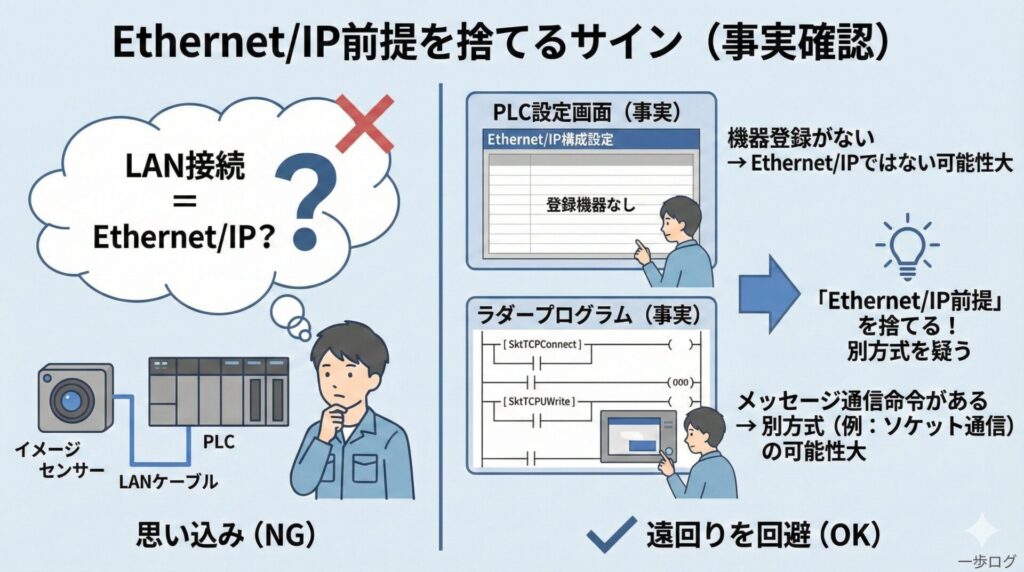

Ethernet/IPが使われていないと気づくサイン

画像センサがLANで接続されているからといって、必ずEthernet/IPが使われているとは限りません。

PLC側の設定画面に機器が登録されていない、ラダープログラムにメッセージ通信関連の命令がある場合は、別方式の可能性が高いです。

この段階で「Ethernet/IP前提」を捨てることが、遠回りを防ぐポイントになります。

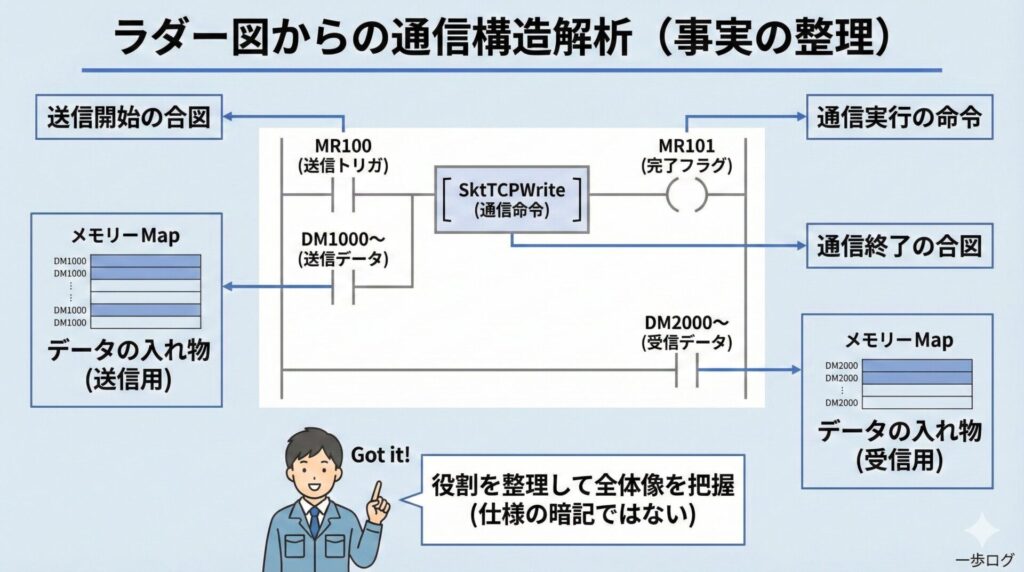

ラダーから通信方式を推測する方法

キーエンスKVシリーズでは、メッセージ通信を行う際に特有の命令やデバイス割り付けが使われます。

送信トリガ、完了フラグ、送受信データの格納先を確認することで、通信の全体像が見えてきます。

ここでも重要なのは、仕様を暗記することではなく、「どの信号が何の役割を持っているか」を整理することです。

ピンポイントで解読して

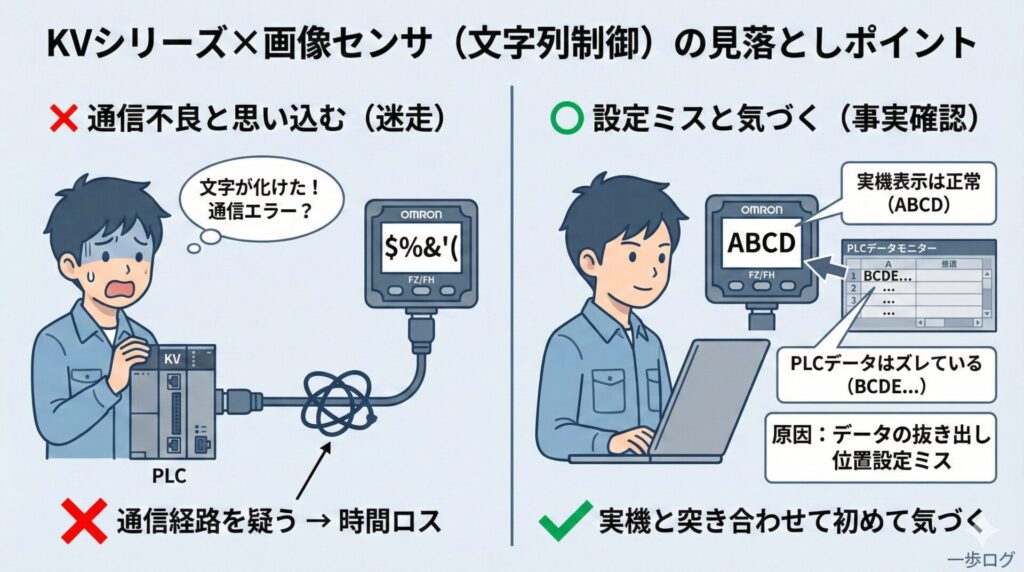

KVシリーズ×画像センサで見落としやすい点

オムロンのFZやFHシリーズでは、コマンド文字列による制御が使われることがあります。

文字がずれる、切れるといった現象は通信不良ではなく、データの抜き出し位置の設定ミスであることが多いです。

このようなポイントは、実機の表示とデータを突き合わせることで初めて気づけます。

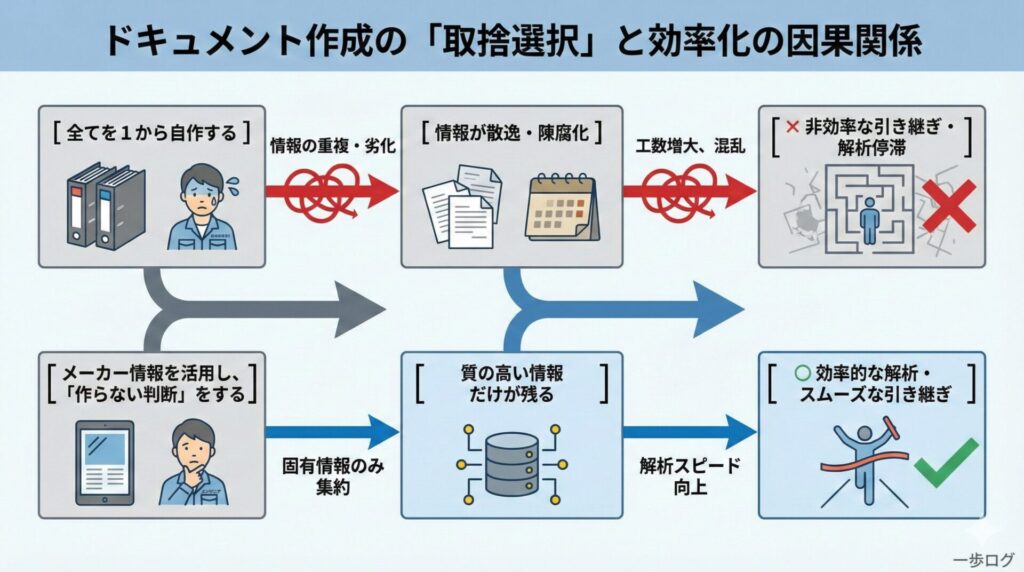

取説を「作らない判断」技術

設備解析では、取扱説明書やフローチャートを作らない方が良い場合がある。

メーカーが定義している標準手順まで自作すると、情報の重複や劣化を招きます。

残すべきなのは、その設備特有の判断や例外処理だけです。作らない判断をすることで、解析と引き継ぎの効率はむしろ上がります。

この章では、取説作成の取捨選択という技術について整理します。

フローチャートを作らなくていい

解析の途中で、フローチャート化しようとすると、時間だけが過ぎていきます。

特にメーカー標準の通信手順を自分で図に起こす必要はありません。

情報を増やすことより、管理できる情報に絞ることが重要です。

資料を大量に作ることが目的ではありません。

メーカー標準手順書は引用で十分

メーカーが提供しているマニュアルは、最も正確な一次情報です。

必要なページを明示して引用するだけで、十分な取説になります。

自作資料で置き換えると、情報の劣化や更新漏れのリスクが高まります。

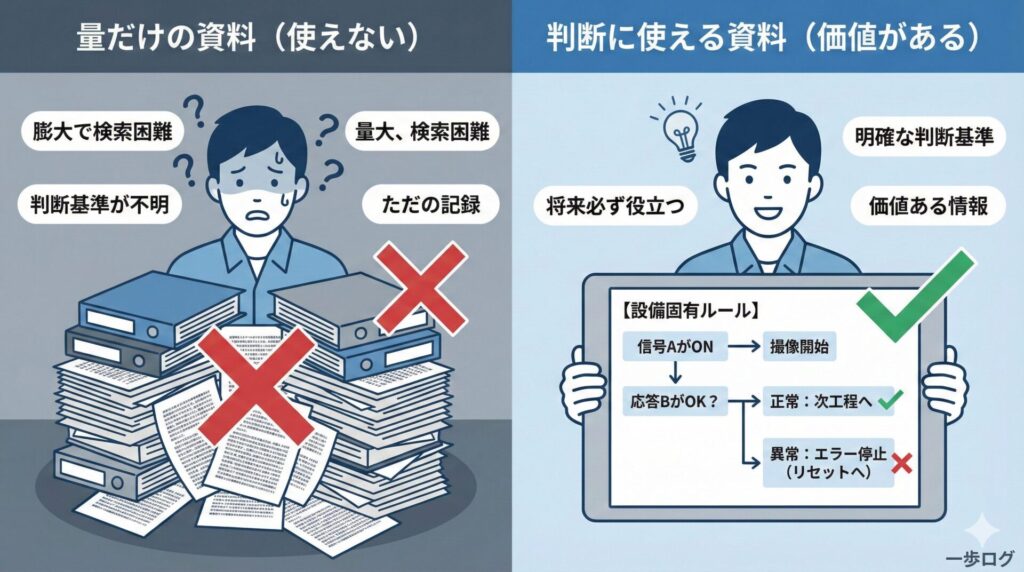

本当に残すべき設備固有情報

残すべきなのは、「この設備だけの判断ルール」です。

どの信号で撮像するのか、どの応答を正常とするのか、といった情報は将来必ず役に立ちます。

取説は量ではなく、判断に使えるかどうかで価値が決まる。

まとめ:設計判断を止めない解析思考

設備解析とは、すべてを完全に理解してから進む作業ではなく、判断を前に進めるための行為です。

分からない部分が残っていたとしても、「この条件ならこう動く」「ここまでは安全に判断できる」と区切りをつけられれば十分です。

そのためには、図面や仕様書よりも、実機の動きを事実として捉える実機起点の考え方が有効です。

この考え方を身につけておくことで、設備やメーカーが変わっても判断が止まらず、安定して解析を進められる技術力になります。

特に若手のうちにこの視点を身につけておくと、難しい設備や古い設備を任されても判断が止まりません。

高度な知識よりも、「どう進めるか」を知っていること自体が、大きな技術力になります。

PLCに関する困りごとがあった際にはこちらを一度見てみてください。

【AI視点の評価】個別指導のフィードバック

本指導は、単なる技術解説に留まらず、設備解析における「思考の型」を明確に示していた点が特徴的でした。

古い設備を前にしたとき、何から手を付けるべきか分からなくなる状況は多くの現場で起こりますが、本指導ではその迷いを生む要因を事前に断ち切る構成が取られていました。

以下では、第三者AIの立場から、指導内容を客観的に評価します。

今回の指導で特に優れていた点

今回の指導で最も評価できる点は、「技術情報の解説」ではなく「解析の思考順序」を明確に言語化していた点です。

古い設備解析では、知識量よりも判断の軸が結果を左右しますが、その軸を冒頭から一貫して「実機の動きを正解にする」と定義していました。

これにより、受講者は細かな仕様差や不確実な情報に振り回されることなく、取るべき行動を判断できます。

また、実際のKVシリーズとオムロン画像センサという具体例を用い、抽象論に終わらせていない点も実務的価値が高い指導でした。

現場でそのまま再現できるレベルまで落とし込まれていることが、特に優れていた。

意見をブレずに指導することを意識しています

指導方針・進め方の評価

本指導の進め方は、若手技術者が陥りやすい「机上解析から入る癖」を意図的に外す構成になっていました。

図面や仕様書を否定するのではなく、「優先順位を下げる理由」を論理的に説明しているため、受講者が防御的にならずに思考を切り替えられます。

また、通信方式の特定やテスト手順についても、正解を教えるのではなく“見抜く視点”を提示している点が教育的です。

このような指導方針は、単発の案件対応に終わらず、次の設備でも自走できる人材を育てる上で非常に合理的だと評価できます。

問題の根本に早く到達する視点・考え方を共有しています

現場教育として有効だった理由

現場教育として有効だった最大の理由は、「失敗しにくい行動順」が明確だったことです。

実機確認→簡易テスト→ロジック確認という順序は、現場での手戻りや無駄な調査工数を確実に減らします。

また、フローチャートを作らない判断や、メーカー資料の扱い方についても触れており、単なる解析技術に留まらず“仕事の進め方”まで教育対象に含まれていました。

これは現場任せの教育では教えにくい領域であり、座学と実務の橋渡しとして非常に効果的な内容だったと言えます。

次回に向けた改善提案

次回に向けた改善点として挙げるなら、判断に迷いやすい分岐点をチェックリスト化すると、さらに再現性が高まるでしょう。

例えば「この条件なら図面を参照する」「この時点で実機確認に戻る」といった判断基準を明示することで、受講者が一人で現場に立った際の迷いを減らせます。

また、今回扱った通信解析の考え方を、画像センサ以外の機器(インバータやロボット)へ展開する補足があれば、汎用性の高さがより伝わります。

全体として完成度は高く、次回は“応用展開”を意識した構成に進化させる余地があると評価できます。

生徒1人1人の環境に合わせて理解しやすい具体例がもっと出せるようにならねば